1. Phù hợp với đặc tính nguyên liệu thô

Loại vật liệu: Bột, hạt , sợi hoặc ngâm tẩm chất lỏng, v.v. Các vật liệu khác nhau có các yêu cầu khác nhau về phương pháp hóa lỏng, gia nhiệt hoặc phun.

Độ nhạy nhiệt: Đối với các nguyên liệu thô nhạy cảm với nhiệt (chẳng hạn như tác nhân sinh học), nên chọn mô hình lưu hóa ở nhiệt độ thấp hoặc luồng khí có thể điều chỉnh để ngăn chặn sự suy giảm nhiệt.

Độ bám dính và khả năng chảy: Nên chọn loại bột có độ nhớt cao bằng cách sử dụng tầng sôi với luồng khí có thể điều chỉnh hoặc máy nghiền viên có thiết bị chống dính.

Đề cập đến các khuyến nghị lựa chọn cho máy nghiền viên tầng sôi, đặc tính vật liệu là yếu tố cần cân nhắc hàng đầu.

2. Yêu cầu về năng lực sản xuất

Sản lượng hàng ngày/hàng giờ: Xác định công suất sản xuất yêu cầu tối đa (kg/h) dựa trên kế hoạch sản xuất.

Thời gian hoạt động liên tục: Thiết bị hoạt động trong thời gian dài đòi hỏi khả năng tản nhiệt tuyệt vời và thiết kế ổ trục đáng tin cậy.

3. Kích thước và phân bố hạt

Kích thước hạt mục tiêu: Xác định kích thước hạt trung bình (D50) và phạm vi phân bố kích thước hạt dựa trên yêu cầu sử dụng của sản phẩm cuối cùng.

Phương pháp điều chỉnh: Xem xét xem có cần màn hình có thể thay thế, dao cắt có thể điều chỉnh hoặc góc phun để điều chỉnh kích thước hạt linh hoạt hay không.

4. Tiêu thụ điện năng và năng lượng

Công suất động cơ: Liên quan trực tiếp đến năng lực sản xuất, độ nhớt của vật liệu và phương pháp xử lý. Quá nhiều năng lượng sẽ gây lãng phí năng lượng, trong khi không đủ năng lượng sẽ ảnh hưởng đến sản lượng và

độ đồng đều về kích thước hạt.

Chỉ số hiệu quả năng lượng: Tập trung vào năng lượng điện tiêu thụ trên mỗi kg sản lượng (kWh/kg). Lựa chọn mô hình tiêu thụ năng lượng thấp giúp giảm chi phí vận hành.

5. Hệ thống cấp liệu và vận chuyển

Phương pháp cấp liệu: Cấp liệu bằng trục vít, cấp liệu rung hoặc vận chuyển bằng khí nén. Phải phù hợp với đặc tính dòng chảy của nguyên liệu thô.

Đường vận chuyển: Yêu cầu băng tải làm mát, băng tải trục vít hoặc hệ thống vận chuyển khí nén phù hợp để đảm bảo làm mát nhanh các hạt sau khi tạo hình và vận chuyển chúng đến bộ phận xử lý sau.

6. Kiểm soát nhiệt độ, độ ẩm và môi trường

Phương pháp sưởi ấm/làm mát: Sưởi ấm bằng điện, sưởi ấm bằng hơi nước hoặc làm mát bằng nước. Điều này đặc biệt quan trọng đối với các vật liệu nhạy cảm với nhiệt hoặc khô.

Phạm vi nhiệt độ hoạt động: Giới hạn nhiệt độ trên của thiết bị phải vượt quá nhiệt độ quy trình tối đa và thiết bị phải có khả năng kiểm soát nhiệt độ đồng đều.

7. Hệ thống điều khiển và tự động hóa

PLC và màn hình cảm ứng: Cho phép giám sát thời gian thực, cài đặt thông số và liên kết cảnh báo.

Cấu hình cảm biến: Bao gồm các cảm biến trực tuyến để phát hiện nhiệt độ, áp suất, tốc độ dòng chảy và kích thước hạt, cải thiện tính nhất quán của sản phẩm và giảm sự can thiệp thủ công.

8. Khả năng tương thích sau xử lý

Sàng lọc/Phân loại: Cho dù được trang bị màn hình rung hoặc máy phân loại không khí để tự động tách các hạt đủ tiêu chuẩn.

Đóng gói/Lưu trữ: Phương pháp xả của máy nghiền viên phải tương thích với hệ thống đóng gói hoặc silo tiếp theo để tránh tắc nghẽn thứ cấp.

9. Trình độ và dịch vụ của nhà cung cấp

Hệ thống chất lượng: Được chứng nhận bởi hệ thống quản lý chất lượng quốc tế ISO9001:2000, đảm bảo thiết bị đạt tiêu chuẩn chất lượng quốc tế.

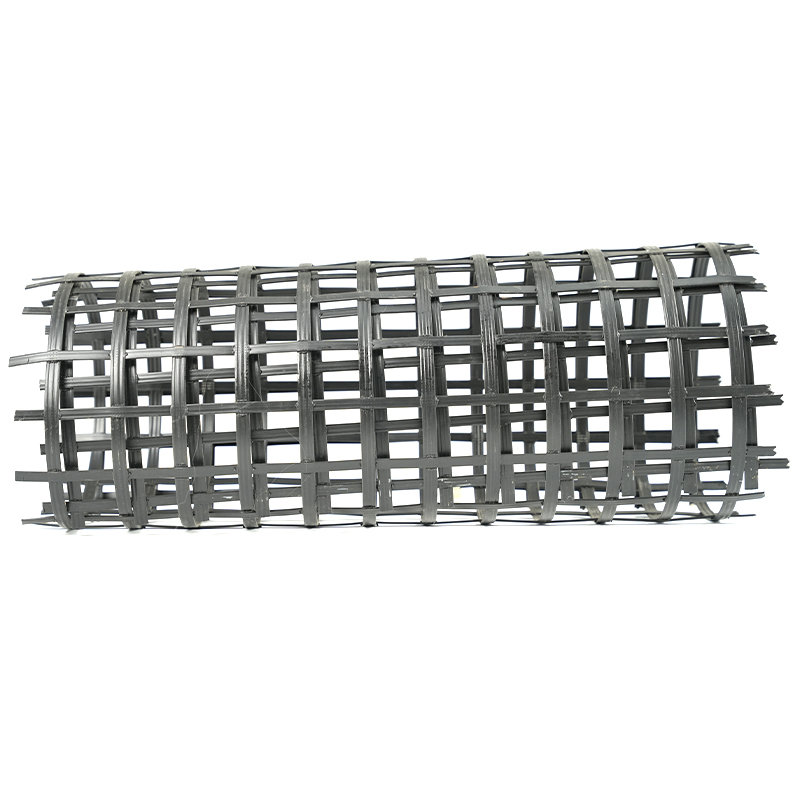

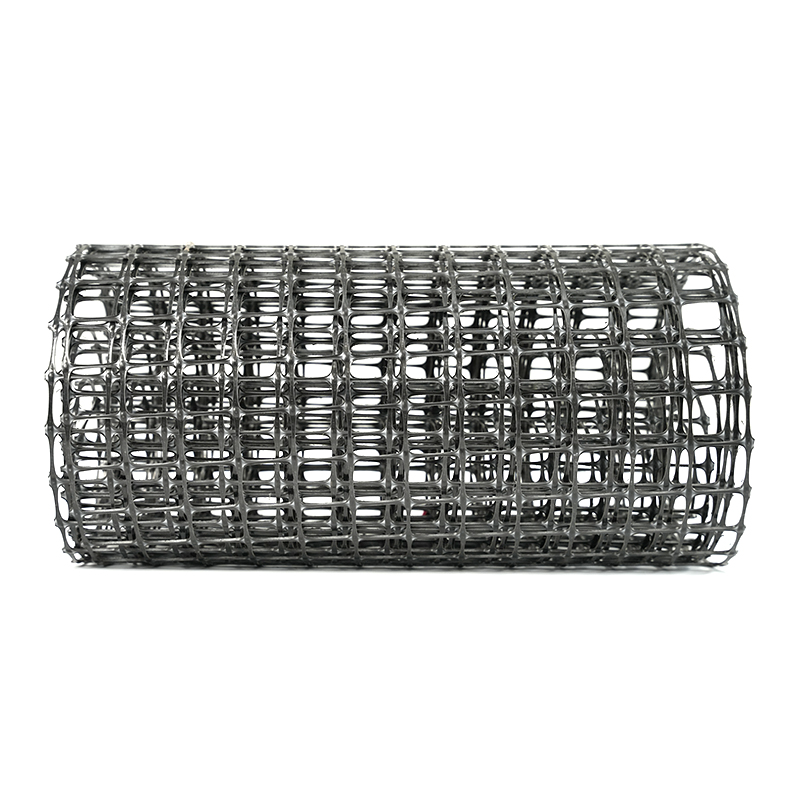

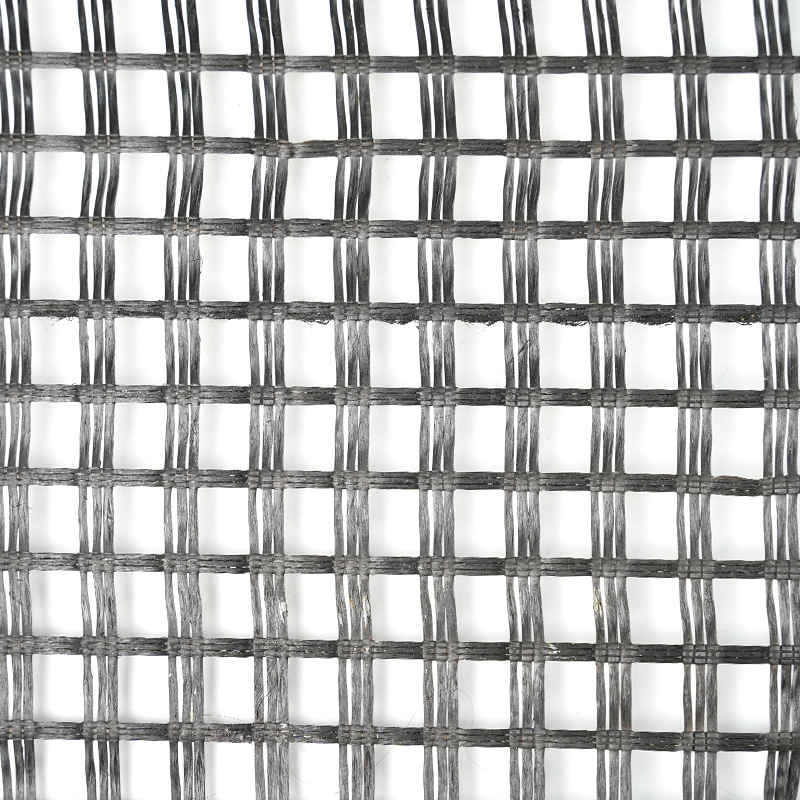

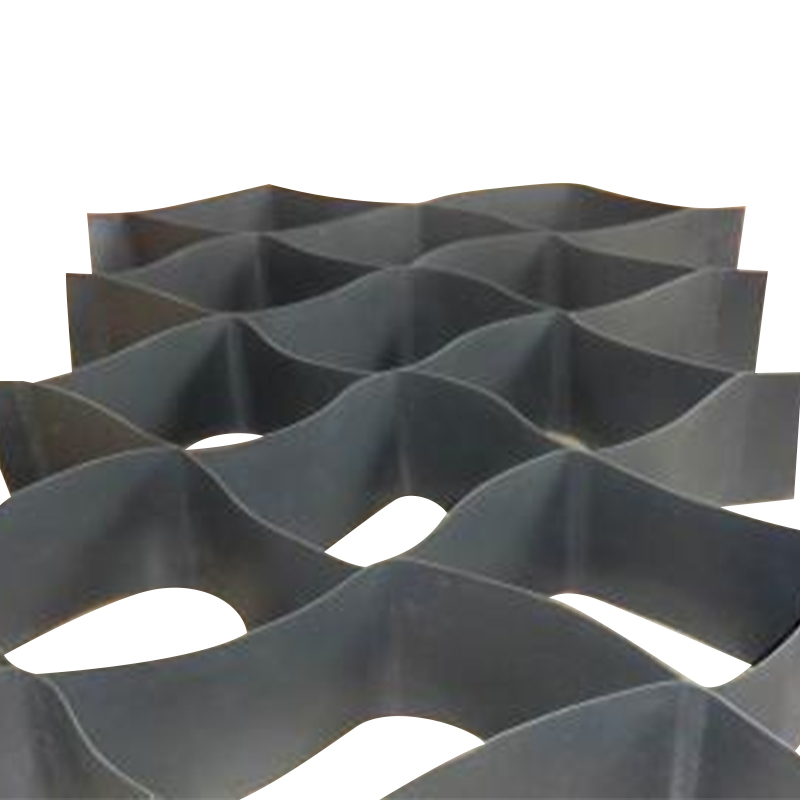

Thế mạnh kỹ thuật: Công ty sở hữu một nhà máy rộng 50.000 mét vuông, tập trung vào R&D thiết bị địa kỹ thuật tổng hợp. Nó sở hữu một trục được phát triển độc lập và

thiết bị kéo dài hai trục và thiết bị màng composite, đồng thời có thể cung cấp các giải pháp máy nghiền viên tùy chỉnh.

Hỗ trợ sau bán hàng: Chúng tôi cung cấp các dịch vụ vận hành, đào tạo, cung cấp phụ tùng và nâng cấp kỹ thuật tại chỗ để đảm bảo thiết bị hoạt động ổn định lâu dài.